精密五金配件加工需要的注意事項

一、材料與刀具控制

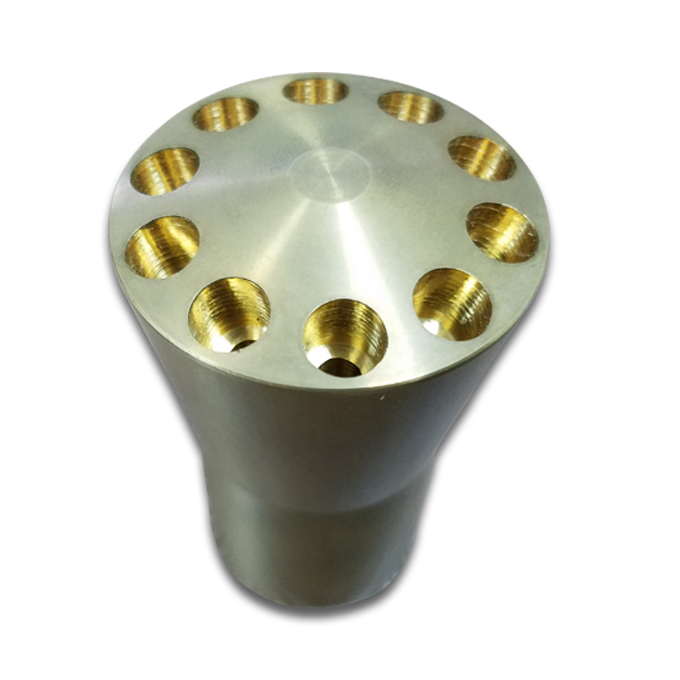

材料適配性

優先選用易切削鋼、銅合金等延展性適中的材料,避免加工硬度過高的材料(如特殊硬質合金),防止刀具塌陷。不銹鋼需專用高速鋼刀具,銅材需考慮延展性對切削的影響。刀具精密匹配

根據材料特性選擇刀具,避免過細或過硬的刀具。加工陶瓷等硬脆材料時需特殊工藝,如降低切削速度與進給量。二、加工參數優化

切削參數調整

精確控制切削速度、進給量及深度:速度過快導致表面粗糙,過慢降低效率;切削深度不當會損傷零件表面。熱變形預防

合理使用切削液降溫,尤其對鋁合金等熱敏材料。切削銅材時需考慮其延展性導致的纏刀問題,調整進給速度。三、工藝與設備管理

設備分級使用

粗加工用普通機床,精加工需高性能數控機床(CNC),確保動態跟蹤誤差≤0.005mm。工藝標準化

制定詳細工藝卡片,明確工序順序與檢測標準。區分粗/精加工階段,避免交叉污染;細長軸類零件需多點中心架支撐防變形。四、環境與安全規范

潔凈環境控制保持車間無塵,定期清理切屑,微顆粒污染直接影響表面光潔度。

安全操作流程

重點注意:

? 裝夾工件時禁止強制開機

? 刀具伸出長度需匹配墊片寬度

? 嚴禁將手伸入加工區域

? 更換主軸方向前必須停機

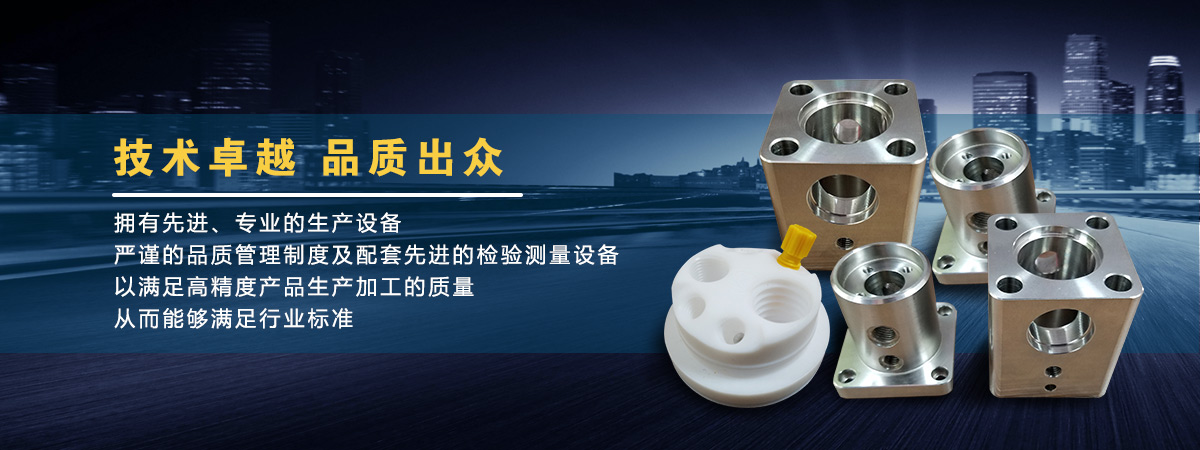

五、質量保障措施

全過程檢測采用三坐標測量儀檢測尺寸、形位公差及表面粗糙度,合格率需達99%。

特殊零件處理

細長軸類零件需跟蹤頂持法磨削;陶瓷部件需防崩裂工藝(如小切削深度、低進給量)。